Понимание состава бутадиен-нитрильных резиновых смесей

Акрилонитрил-бутадиен-каучук (NBR) или нитрильный каучук является одной из самых популярных основ для резиновой смеси в автомобильной промышленности. Он также хорошо известен как бутадиен-нитрильный (Buna-N). Это название произошло от одного из первых базовых полимеров, запатентованных в 1934 году, поэтому люди обычно используют это название для всех классов нитрила и по сей день.

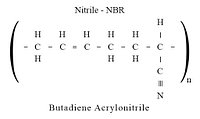

Бутадиен-нитрил — это полимеризация акрилонитрила (СН2 = CHCN) и бутадиена (CH 2 CH-CH = CH2) в одну большую многоэлементную цепь. Количество акрилонитрила изменяется с целью получения различной степени маслостойкости, которую будет иметь базовый полимер. Типичные диапазоны составляют от 14 до 50 процентов акрилонитрила. Чем больше доля акрилонитрила в полимере, тем выше уровень масло- и бензостойкости. В то же время, резина будет менее гибкой при низких температурах, а конечная смесь будет иметь более высокую температуру стеклования.

Типичная формула (ингредиенты в частях на сто)

Полимер: 100

Наполнитель: 20 — 175

Масло (пластификатор): 0 — 50

Антиоксидант/антиозонант: 2 — 6

Оксид цинка: 3 — 5

Стеариновая кислота: 0,5 — 1

Ускоритель: 1 — 3

Вулканизатор: 1 — 4

Давайте разберем формулу.

Полимер

Выбор полимера основан на применении данных резиновых смесей. Большинство стандартных нитрильных смесей имеют от 33 до 36 процентов акрилонитрила. Это дает наиболее универсальные эксплуатационные качества при увеличении объема изделия (при впитывании масла) и низких температурах, рисунок 1. Более высокая доля акрилонитрила имеет большее значение в тех случаях, когда уплотнение не может компенсировать большой объем впитывания и изделие из этой смеси полностью погружено в топливо или масло. Это может помочь в подвижном соединении, где изделие не будет иметь избыток сжатия, когда резина набухает от поглощения масла. Низкий уровень акрилонитрила используется для улучшения низкотемпературных свойств, особенно когда уплотнения должны работать при температурах вплоть до -60 °С. Резиновая смесь, как правило, остается более гибкой при низкой температуре и позволяет уплотнению реагировать на изменения давления.

Специальный полимер может улучшить характеристики резиновой смеси. Карбоксилированный нитрил-бутадиен каучук (XNBR) получается путем добавления групп карбоновой кислоты в основные нитрильные цепи. Эти полимеры дают улучшенный предел прочности на растяжение и разрыв, модуль упругости и стойкость к истиранию. Эти полимеры применяются в роликах, конвейерных лентах, чехлах для шлангов и скважинных уплотнениях. Такие смеси имеют высокие показатели остаточной деформации при сжатии, но в то же время низкие показатели производительности при отрицательных температурах и низкую термостойкость. Добавление поливинилхлорида к нитрильным цепям улучшает озоностойкость изделий, которые подвергаются воздействию окружающей среды и нуждаются в устойчивости к воздействию масла и топлива. Гидрированный бутадиен-нитрильный каучук (HNBR) представляет собой результат процесса насыщения двойных связей бутадиена водородом, чтобы дать лучшую устойчивость к окислению и воздействию озона. Эти полимеры дают превосходные физические свойства, лучшую устойчивость к озону и окислению, а смеси с более низким содержанием акрилонитрила могут дать такие же эксплуатационные качества и при низких температурах.

Наполнитель

Обычно сажа используется во многих рецептурах бутадиен-нитрильных смесей. Сажа образуется при горении нефти или природного газа. Процесс регулируют так, чтобы можно было создавать различные размеры частиц сажи, которые придают разные уровни армирующих свойств резиновой смеси. Мелкие частицы (N110, N330) делают смесь более прочной, обеспечивая, таким образом, более высокие физические показатели. Большие размер частиц (N990) дают более низкие физические характеристики, но лучшие показатели остаточной деформации при сжатии. Типичные бутадиен-нитрильные смеси используют сочетание N550 и N774. Количество сажи влияет на твердость по Шору конечной резиновой смеси. Белые наполнители, такие как диоксид кремния, могут быть использованы для смесей, которые должны быть окрашены или, в некоторых случаях, чтобы повысить стойкость к истиранию. Некоторыми из не черных наполнителей являются карбонат кальция, глина, диоксид кремния, тальк и слюда. Каждый из этих наполнителей имеет разный уровень укрепления и, как сажа, различные размеры и структуру частиц.

Масло (пластификатор)

Пластификаторы используются для обеспечения обрабатываемости конечной резиновой смеси. Они также помогают в смешении соединения, которое должно включать все ингредиенты в рецептуре. Пластификаторы могут изменить физические свойства конечной смеси. Изменения физических свойств проявляются в снижении твердости, улучшении гибкости и низкотемпературных показателей, изменении тенденции набухания, а также огнеупорными или антистатическими свойствами. Пластификаторы часто характеризуются полярностью масла. Выбор правильной полярности имеет большое значение в нитрильной смеси, поскольку высокое содержание акрилонитрила и высокая полярность и может вызвать выпотевание масла. Некоторые разновидности пластификаторов — ароматические эфиры, сложные эфиры трикарбоновых, полимерные пластификаторы, полигликолевые диэфиры и триэфиры ароматические.

Фталаты широко используются в бутадиен-нитрильных смесях, придавая улучшенные эксплуатационные свойства при низких температурах, являясь экономически эффективными. Диэтилгексил фталат (DEHP) был очень широко распространен в использовании, прежде чем появилось много нормативных актов, которые ограничивают использование низкомолекулярных фталатов. Такие типы фталатов, как полагают, легко высвобождаются и могут вызвать проблемы репродуктивной системы у человека. Диэтилгексил фталат широко использовался в поливинилхлоридных пластмассовых деталях, которые использовались в изделиях для детей. Но в производстве сальника его использование не вызывает большого беспокойства. Тем не менее, многие поставщики отошли от использования фталатов или перешли на соединения с высокой молекулярной массой, чтобы предотвратить какие-либо неувязки с нормативными актами в будущем.

Антиоксидант / антиозонант

Антиоксиданты в нитрильных смесях необходимы для предотвращения деградации ненасыщенной цепи полимера вызванной воздействием высоких температур. Кроме того, должен использоваться правильный антиоксидант, который не будет высвобождаться из соединения под воздействием масла или топлива в процессе применения. Амины и фенольные антиоксиданты помогают извлекать свободные радикалы, которые могут разорвать полимерные цепи, что может привести к увеличению поперечных связей и сделает смесь твердой и хрупкой.

Антиозонанты используются для создания барьера и защиты полимерной цепи. Воск используется для покрытия поверхности и создания барьера вокруг отлитой детали. Фенолы и арильные амины используются, чтобы снова собирать свободные радикалы.

Оксид цинка / Стеариновая кислота

Сочетание оксида металла и жирных кислот используется для ускорения реакции с серой, используемой для вулканизации нитрильных смесей. В последние годы наблюдается все больше проблем с использованием окиси тяжелых металлов в связи с воздействием на окружающую среду. Исследования направлены в сторону использования альтернативных вариантов, таких как оксид магния, в качестве оксида не тяжелого металла, что способствует расщеплению ускорителей, используемых в процессе вулканизации.

Ускоритель

Ускорители используются для ускорения скорости реакции серы. Сульфенамиды являются наиболее распространенным первичным ускорителем. Вторичные ускорители, такие как тиурам и дитиокарбомат используются на низких уровнях, чтобы действовать в качестве «кикера». Изменение уровня ускорителей может улучшить остаточную деформацию при сжатии и ускорить процесс вулканизации, таким образом, формовое изделие находится меньше времени в пресс-форме. Всегда существует проблема, что время, в течение которого состав резиновой смеси можно обработать при данной температуре до начала вулканизации, не снижалось настолько, что оператор не успевал бы загрузить резиновый заряд в форму достаточно быстро, чтобы предотвратить дефекты. Многие резиновые смеси для производства уплотнений имеют низкое содержание серы, но более высокое содержание ускорителя улучшает показатели остаточной деформации при сжатии.

Вспомогательные агенты используются с перекисями в процессе вулканизации. Они помогают активировать пероксид для более высокой скорости и эффективности вулканизации. Некоторые агенты также предлагают замедляющий эффект для повышения безопасности процессов предшествующих вулканизации.

Вулканизаторы

Чаще всего вулканизатором для типичных нитрильных смесей выступает сера. В сочетании с ускорителями может быть достигнута рабочая температура от 125 до 135°С. Вулканизация с помощью пероксида обеспечивает более высокую рабочую температуру, которая может повышаться до 150°С на коротких промежутках времени. Недостатком этих смесей является очень короткий срок хранения в сыром виде. Кроме того, такие смеси имеют более высокую стоимость и сложнее в обработке.

Другие компоненты

Эрукамид или олеамид – полученные естественным образом жирные кислоты, которые покрывают поверхность формованной бутадиен-нитрильной смеси, чтобы уменьшить трение и выступить в роли смазки. Графит или молибденовой дисульфид могут быть добавлены к смесям в качестве смазочного материала. Политетрафторэтиленовый порошок также может быть смешан с сырой резиновой смесью для снижения трения и лучшей стойкости к истиранию конечных формовых изделий.

Влияние метанола на резину (резинотехнические изделия)Влияние метанола на резину (резинотехнические изделия)Полная версия статьи

Влияние метанола на резину (резинотехнические изделия)Влияние метанола на резину (резинотехнические изделия)Полная версия статьи 5 способов снизить затраты на управление товарно-сырьевыми запасами5 способов снизить затраты на управление товарно-сырьевыми запасамиПолная версия статьи

5 способов снизить затраты на управление товарно-сырьевыми запасами5 способов снизить затраты на управление товарно-сырьевыми запасамиПолная версия статьи